本指南提供了关于门窗数控钻铣床编程的详细指导,它涵盖了从基础操作到高级技巧的各个方面,旨在帮助用户高效、准确地完成门窗制造过程中的钻孔和铣削任务,内容包括编程基础、设备设置、加工路径规划、参数优化以及故障排除等关键步骤,通过遵循这些指南,即使是初学者也能快速掌握数控钻铣床的操作,提高生产效率和产品质量。

在现代门窗制造行业中,数控钻铣床因其高精度、高效率和自动化程度高而受到广泛应用,编程是数控钻铣床操作中的关键环节,它决定了机器的加工路径和加工效果,本文将详细介绍如何为门窗数控钻铣床编写程序,帮助操作者更好地理解和掌握这一技术。

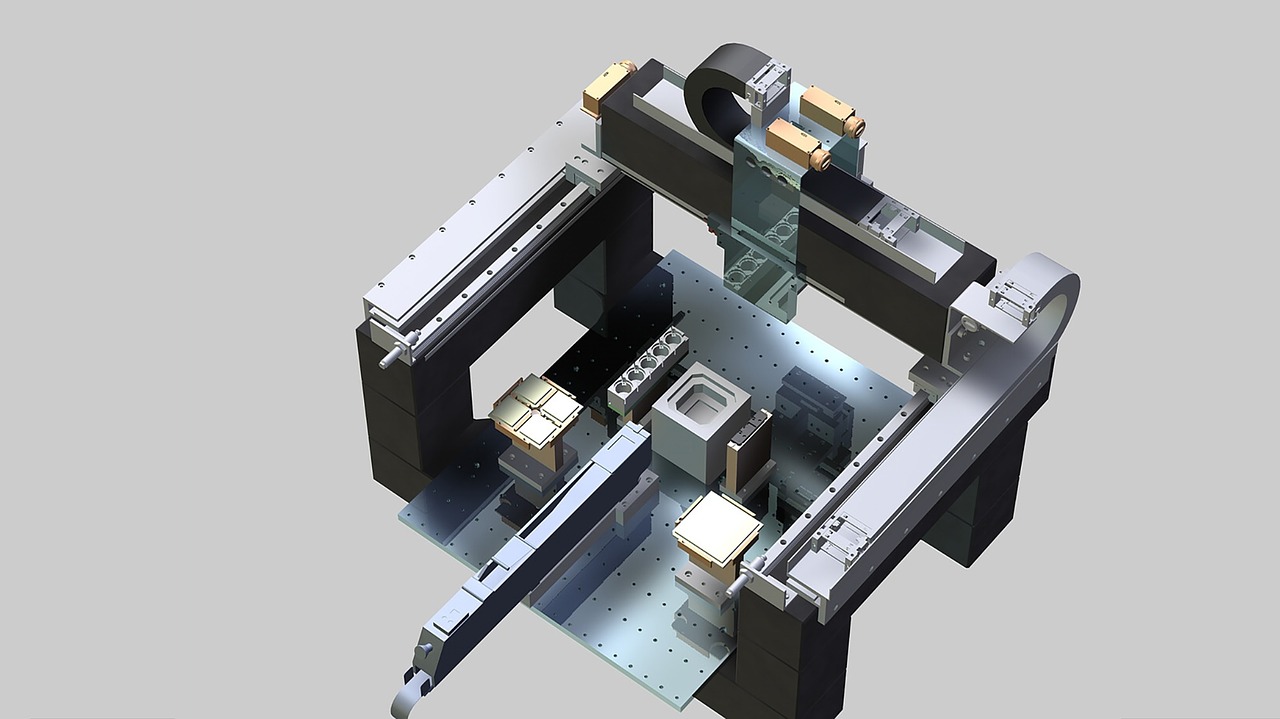

理解数控钻铣床的基本原理

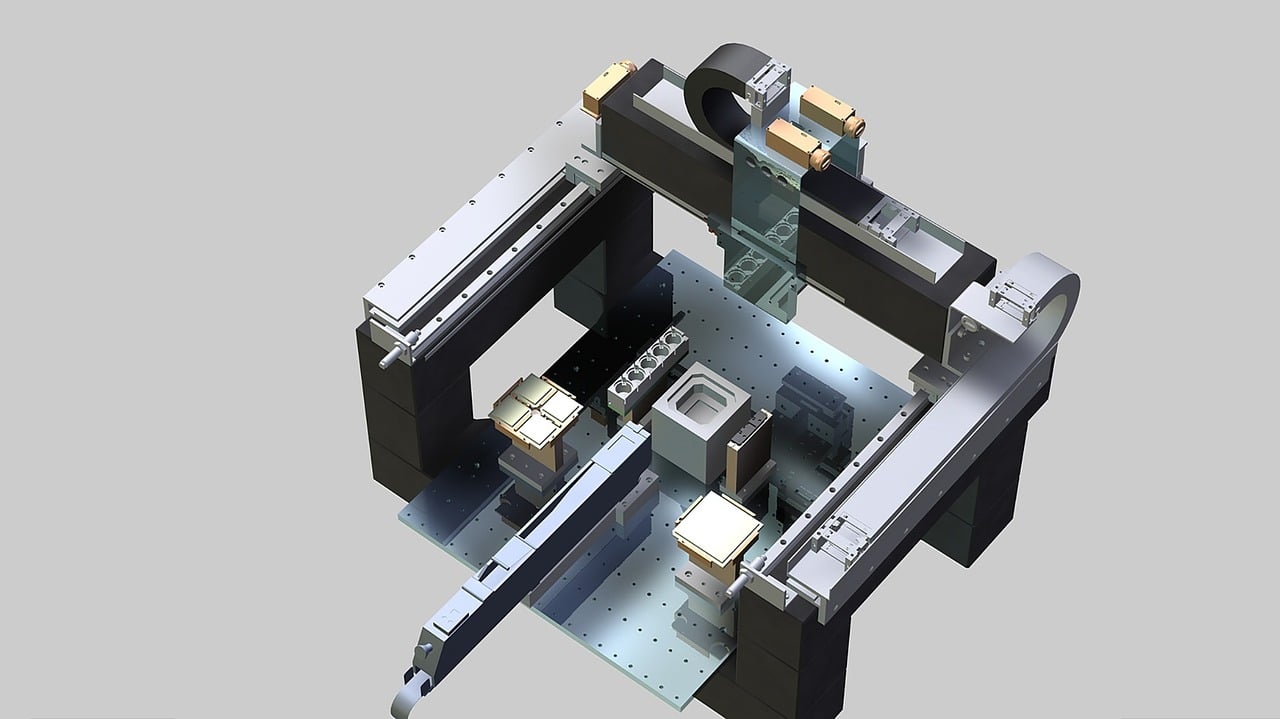

在开始编程之前,了解数控钻铣床的基本原理是非常重要的,数控钻铣床是一种通过计算机控制的机床,它能够根据预先编写的程序自动完成钻孔、铣削等加工任务,这些程序通常以G代码(通用机床代码)或M代码(辅助功能代码)的形式存在,它们指挥机床的各个轴按照特定的路径和速度移动。

准备加工图纸和工艺参数

在编写程序之前,需要准备好加工图纸和工艺参数,加工图纸详细描述了门窗的尺寸、形状和加工要求,而工艺参数则包括材料类型、刀具类型、切削速度、进给速度等,这些信息将直接影响到程序的编写和加工效果。

选择合适的编程软件

市场上有许多数控编程软件可供选择,如Mastercam、CNC-Max、UG等,选择合适的编程软件对于提高编程效率和加工精度至关重要,在选择软件时,应考虑其易用性、功能完整性以及与数控钻铣床的兼容性。

编写程序的基本步骤

1 创建工件坐标系

在编程软件中,首先需要创建工件坐标系(WCS),这是机床加工的基准点,工件坐标系的原点被设置在工件的一角,以便于编程和加工。

2 设计刀具路径

根据加工图纸和工艺参数,设计刀具的路径,这包括确定刀具的进给路径、切削深度、切削速度等,在设计刀具路径时,应考虑到刀具的磨损、加工效率和加工精度。

3 编写G代码和M代码

在编程软件中,将设计的刀具路径转换为G代码和M代码,G代码用于控制机床的运动,而M代码用于控制机床的辅助功能,如换刀、冷却液的开关等,编写代码时,应确保代码的准确性和可读性。

4 模拟运行

在实际加工之前,使用编程软件的模拟功能对程序进行模拟运行,这可以帮助检查程序中的错误和不合理之处,确保加工过程的顺利进行。

程序调试和优化

在实际加工过程中,可能需要对程序进行调试和优化,这包括调整切削参数、优化刀具路径等,通过不断的调试和优化,可以提高加工效率和加工质量。

安全注意事项

在编程和加工过程中,安全是非常重要的,应确保操作者熟悉机床的操作规程,遵守安全操作规范,还应定期对机床进行维护和检查,确保机床的良好运行状态。

案例分析

为了更好地理解编程过程,我们可以通过一个简单的案例来分析,假设我们需要在一块铝板上钻一个直径为10mm的孔,以下是编写程序的基本步骤:

-

确定工件坐标系:将工件坐标系的原点设置在铝板的左下角。

-

设计刀具路径:选择一个直径为10mm的钻头,设置切削速度为1000转/分钟,进给速度为500mm/分钟。

-

编写G代码和M代码:

G17 G21 G40 G49 G80 G90 G54 M6 T1 G0 X0 Y0 G81 R5 Z-10 F500 G80 G0 Z100 M5 M30这段代码的含义如下:

G17:选择XY平面。G21:使用毫米作为单位。G40:取消刀具半径补偿。G49:取消刀具长度补偿。G80:取消固定循环。G90:使用绝对编程。G54:选择工件坐标系1。M6 T1:换刀,选择刀具1。G0 X0 Y0:快速移动到起始点(0,0)。G81 R5 Z-10 F500:钻孔循环,R为安全距离,Z为深度,F为进给速度。G80:取消钻孔循环。G0 Z100:快速移动到安全高度。M5:主轴停止。M30:程序结束。

-

模拟运行:在编程软件中模拟运行上述程序,检查是否有错误或不合理之处。

-

实际加工:将程序上传到数控钻铣床,开始实际加工。

通过上述步骤,我们可以完成一个简单的钻孔程序的编写和加工,在实际操作中,可能需要根据具体的加工要求和机床性能进行相应的调整和优化。

编写数控钻铣床的程序是一个涉及多个步骤的复杂过程,需要操作者具备一定的专业知识和实践经验,通过不断学习和实践,可以提高编程技能,优化加工过程,提高加工效率和质量,希望本文能为门窗数控钻铣床的编程提供一定的指导和帮助。

转载请注明来自我有希望,本文标题:《门窗数控钻铣床编程指南》

京公网安备11000000000001号

京公网安备11000000000001号 浙ICP备17005738号-1

浙ICP备17005738号-1